डायल आणि सिलेंडर कॅमबॉक्स स्थापित करताना कोणत्या समस्यांकडे लक्ष दिले पाहिजे?

कॅमबॉक्स स्थापित करताना, प्रथम प्रत्येक कॅमबॉक्स आणि सिलेंडर (डायल) मधील अंतर काळजीपूर्वक तपासा (विशेषत: सिलेंडर बदलल्यानंतर), आणि कॅमबॉक्स अनुक्रमाने स्थापित करा, जेणेकरून काही कॅमबॉक्स आणि सिलेंडर किंवा डायलमधील फरक टाळता येईल.जेव्हा सिलेंडर (डायल) मधील अंतर खूप लहान असते, तेव्हा उत्पादनादरम्यान सामान्यतः यांत्रिक बिघाड होतो.

सिलेंडर (डायल) आणि कॅममधील अंतर कसे समायोजित करावे?

1 डायल आणि कॅममधील अंतर समायोजित करा

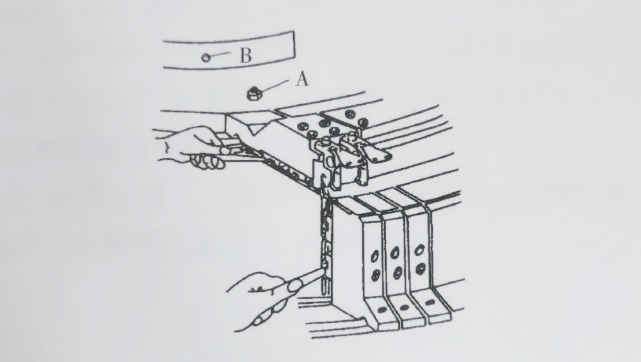

खालील चित्रात दाखवल्याप्रमाणे, प्रथम, मधल्या कोरच्या वरच्या टोकाला सहा ठिकाणी आणि मधल्या कर्नलच्या वरच्या टोकाच्या बाह्य वर्तुळात तीन ठिकाणी विभागलेले नट आणि स्क्रू सैल करा. नंतर, स्क्रू करा. A ठिकाणी स्क्रू त्याच वेळी, डायल आणि कॅममधील अंतर एका फीलर गेजने तपासा, आणि ते 0.10~0.20 मिमी दरम्यान करा, आणि तीन ठिकाणी B चे स्क्रू आणि नट घट्ट करा आणि नंतर सहा पुन्हा तपासा. ठिकाणेकाही बदल असल्यास, ही प्रक्रिया पुन्हा करा आणि हे जाणून घ्या की अंतर पात्र आहे.पर्यंत

2 सिलेंडर आणि कॅममधील अंतराचे समायोजन

मापन पद्धत आणि अचूकता आवश्यकता "डायल आणि कॅममधील अंतराचे समायोजन" सारख्याच आहेत.गोलाकार कॅमबॉक्सच्या खालच्या वर्तुळातील कॅम पायल पोझिशनिंग स्टॉप सर्कल समायोजित करून गॅप ऍडजस्टमेंट लक्षात येते जेणेकरून स्टील वायर ट्रॅकच्या मध्यभागी रेडियल रनआउट 0.03 मिमी पेक्षा कमी किंवा समान असेल.कारखाना सोडण्यापूर्वी मशीन समायोजित केले गेले आहे आणि पोझिशनिंग पिनसह फिट केले आहे.इतर कारणांमुळे असेंबली अचूकता बदलल्यास, सुई सिलेंडर आणि कॅम यांच्यातील क्लिअरन्सची अचूकता सुनिश्चित करण्यासाठी स्टॉप सर्कल पुन्हा कॅलिब्रेट केले जाऊ शकते.

कॅम कसा निवडायचा?

कॅम गोलाकार विणकाम यंत्राच्या मुख्य भागांपैकी एक आहे.विणकाम सुया आणि सिंकर्सची हालचाल आणि हालचाल नियंत्रित करणे हे त्याचे मुख्य कार्य आहे.हे साधारणपणे निट कॅम (लूप फॉर्मिंग) आणि टक कॅम, मिस कॅम (फ्लोटिंग लाइन) आणि सिंकर कॅममध्ये विभागले जाऊ शकते.

कॅमच्या एकूण गुणवत्तेचा गोलाकार विणकाम यंत्र आणि फॅब्रिकवर मोठा प्रभाव पडेल.म्हणून, कॅम खरेदी करताना खालील मुद्द्यांकडे विशेष लक्ष द्या:

सर्व प्रथम, आपण विविध कापड आणि कापडांच्या आवश्यकतांनुसार संबंधित कॅम वक्र निवडले पाहिजे.डिझायनर वेगवेगळ्या फॅब्रिक शैलींचा पाठपुरावा करत असल्याने आणि वेगवेगळ्या फॅब्रिक्सवर लक्ष केंद्रित करत असल्याने, कॅम वर्किंग पृष्ठभागाची वक्र वेगळी असेल.

दुसरे म्हणजे, विणकामाची सुई (किंवा सिंकर) आणि कॅम दीर्घकाळ हाय-स्पीड स्लाइडिंग घर्षणात असल्याने, वैयक्तिक प्रक्रिया बिंदूंना एकाच वेळी उच्च-फ्रिक्वेंसी प्रभावांना तोंड द्यावे लागते, त्यामुळे सामग्री आणि उष्णता उपचार प्रक्रिया कॅम खूप महत्वाचे आहे.त्यामुळे, कॅमचा कच्चा माल सामान्यत: आंतरराष्ट्रीय Cr12MoV (तैवान मानक/जपानी मानक SKD11) मधून निवडला जातो, ज्यामध्ये चांगली कडक क्षमता आणि लहान विकृती असते आणि शमन केल्यानंतर कडकपणा, ताकद आणि कणखरपणा या आवश्यकतांसाठी अधिक योग्य असतात. कॅमकॅमची शमन कठोरता साधारणपणे HRC63.5±1 असते.जर कॅमची कडकपणा खूप जास्त किंवा खूप कमी असेल तर त्याचा विपरीत परिणाम होतो.

शिवाय, कॅम वक्र कार्यरत पृष्ठभागाचा खडबडीतपणा खूप महत्वाचा आहे, ते खरोखर कॅम वापरण्यास सोपे आणि टिकाऊ आहे की नाही हे निर्धारित करते.कॅम वक्र कार्यरत पृष्ठभागाची उग्रता प्रक्रिया उपकरणे, कटिंग टूल्स, प्रक्रिया तंत्रज्ञान, कटिंग इत्यादी सर्वसमावेशक घटकांद्वारे निर्धारित केली जाते.कॅम वक्र कार्यरत पृष्ठभागाची उग्रता सामान्यतः Ra≤0.8μm म्हणून निर्धारित केली जाते.खराब पृष्ठभागाच्या खडबडीमुळे सुई पीसणे, इंजेक्शन देणे आणि कॅमबॉक्स गरम करणे शक्य होईल.

याव्यतिरिक्त, कॅम होलची स्थिती, कीस्लॉट, आकार आणि वक्र यांच्या सापेक्ष स्थितीकडे आणि अचूकतेकडे लक्ष द्या.याकडे लक्ष न दिल्यास विपरित परिणाम होऊ शकतात.

कॅम वक्र अभ्यास का?

लूप बनविण्याच्या प्रक्रियेच्या विश्लेषणामध्ये, आपण बेंडिंग अँगलसाठी आवश्यकता पाहू शकता: कमी झुकणारा ताण सुनिश्चित करण्यासाठी, झुकणारा कोन मारला जाणे आवश्यक आहे, म्हणजेच, भाग घेण्यासाठी फक्त दोन सिंकर्स असणे चांगले आहे. बेंडिंगमध्ये, यावेळी वाकणे कोनाला वाकणे प्रक्रिया कोन म्हणतात;कॅमवरील सुईच्या बटचा प्रभाव कमी करण्यासाठी, झुकणारा कोन लहान असणे आवश्यक आहे.यावेळी, बेंडिंग कोनला वाकणारा यांत्रिक कोन म्हणतात;म्हणून, प्रक्रिया आणि यंत्रसामग्रीच्या भिन्न दृष्टीकोनातून, दोन आवश्यकता परस्परविरोधी आहेत.या समस्येचे निराकरण करण्यासाठी, वक्र कॅम्स आणि रिलेटिव्ह मोशन सिंकर्स दिसू लागले, ज्यामुळे सुईच्या बटच्या संपर्काचा कोन कमी होऊ शकतो, परंतु हालचालीचा कोन मोठा आहे.

पोस्ट वेळ: मार्च-23-2021