बरगडीच्या मशीनवर 2+2 रिब विणताना, समोर आणि मागील लूपचा समान प्रभाव असल्यास समायोजित कसे करावे?

फ्रंट आणि बॅक लूपच्या समान प्रभावासह फॅब्रिकला डीबग करण्याच्या पद्धती

कपड्याच्या दोन्ही बाजूंच्या समान शैलीसह फॅब्रिक्स डीबगिंग करताना, आपण विणकाम पद्धत वापरली पाहिजे. लूपच्या हस्तांतरणामुळे उद्भवलेल्या समोर आणि मागील पळवाट टाळण्यासाठी डायल सुई आणि सिलिंडर सुईची अनलॉपिंग प्रक्रिया पूर्ण करणे हा याचा हेतू आहे. घट्टपणा विसंगत आहे. ते आणि पोस्ट-कटिंग विणकाम यांच्यातील फरक आहेः ते पुढील आणि मागील फॅब्रिक नमुन्यांच्या विसंगतीची समस्या सोडवते; त्याच धाग्याच्या लांबीच्या खाली, गेटिंग-कटिंगद्वारे विणलेल्या फॅब्रिकमध्ये एक लहान रुंदी आणि चांगली लवचिकता असते; विणकामसाठी किमान धागा लांबी म्हणजे चाव्याव्दारे विणलेल्या सर्वात लहान धाग्यापेक्षा हे बरेच लांब आहे.

समायोजन पद्धत जेव्हा इतर आवश्यक 2+2 रिब फॅब्रिक डीबग करते

उच्च ग्रॅम गुणवत्तेसह 2+2 फास विणकाम करताना, जेव्हा सर्व विणकाम परिस्थिती आणि भागांची जुळणारी स्थिती समान असते, धागा जितका लांब असेल तितका ग्रॅम गुणवत्ता जास्त असेल. परंतु या चर्चेत, डायल कॅम सिलेंडर कॅमशी जुळतो. स्थितीत बदल विणकाम परिस्थितीच्या आवश्यक बदलांशी संबंधित आहे, धाग्याच्या लांबी आणि त्याच परिस्थितीत ग्रॅमच्या गुणवत्तेच्या दरम्यानच्या संबंधांच्या तुलनेत हे यापुढे योग्य नाही. वास्तविक परिस्थिती देखील हे सिद्ध करते की समान धाग्याच्या लांबीच्या स्थितीत, साइड-बाय-साइड विणकामद्वारे विणलेल्या फॅब्रिकची रुंदी लहान आहे आणि हरभरा गुणवत्ता खूपच जास्त आहे. विणण्याच्या परिस्थितीतील बदलाचा हा परिणाम आहे. मागील स्थितीत विणकाम करताना, कमीतकमी धागा लांबी समायोजित केली गेली असली तरीही, जेव्हा सामान्य धाग्याची लांबी स्थितीत विणली जाते तेव्हा ग्रॅम गुणवत्ता फॅब्रिकच्या ग्रॅम गुणवत्तेपेक्षा जास्त असू शकत नाही.

2+2 फास आणि स्पॅन्डेक्स विणताना, मशीनची स्पॅन्डेक्स फीडिंग पद्धत समायोजित आणि सुधारित केली जावी. सामान्य बरगडी आणि स्पॅन्डेक्स पद्धत म्हणजे डायल सुईच्या बाहेरील बाजूने डायल सुईच्या मार्गदर्शक व्हीलद्वारे डायल सुईमध्ये स्पॅन्डेक्स सूत खायला घालणे आणि सुईला सुई सिलेंडर हुकण्यापासून रोखण्यासाठी डायल कॅमची सापेक्ष स्थिती आणि मागील बाजूस सुई सिलेंडर कॅमची सापेक्ष स्थिती समायोजित करणे. स्पॅन्डेक्स सूत. स्थिती संरेखित करताना ही पद्धत स्पष्टपणे व्यवहार्य नाही. या पद्धतीचा वापर केल्यास सिरिंजची सुई स्पॅन्डेक्स सूत खाण्यास कारणीभूत ठरेल. उलट स्थितीत विणकाम करताना, जर आपल्याला डायलच्या सुईमध्ये स्पॅन्डेक्स जोडायचे असेल तर आपण दुसरी पद्धत वापरू शकता, म्हणजेच स्पॅन्डेक्स सूत डायलच्या सुईच्या वर आणि सिलेंडरच्या सुईच्या मागे दिले जाते. अशाप्रकारे, सुई सिलेंडरला स्पॅन्डेक्स सूत खाण्यापासून रोखणे शक्य आहे. तथापि, स्पॅन्डेक्स सूत जोडण्यासाठी या पद्धतीच्या वापरास मशीनसाठी काही विशिष्ट आवश्यकता आहेत. आवश्यकता खालीलप्रमाणे आहेत: प्रथम, डायल सुया निवड खूप लांब जीभ लांबीसह विणकाम सुया वापरू शकत नाहीत. लांबलचक लॅच सुयाच्या जीभ पूर्वी बंद केल्या जातात तेव्हा बंद केल्या जातात. , कट तयार करण्यासाठी स्पॅन्डेक्स सूत पकडणे सोपे आहे आणि स्पॅन्डेक्स खंडित होईल. दुसरे म्हणजे, डायलच्या त्रिकोणाच्या वक्रांच्या डिझाइनसाठी काही विशिष्ट आवश्यकता आहेत आणि वक्रांद्वारे सुईच्या शेवटच्या वेळेवर नियंत्रण ठेवणे हा हेतू आहे.

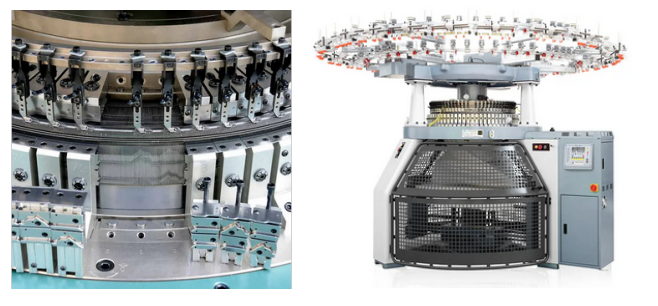

खाल्ल्या जागी बिट कपड्यांच्या समस्येचे निराकरण करत नाही. सध्या, बाजारपेठेतील बहुतेक बरगडी विणकाम मशीनच्या डायल सुया लहान-अंत सुई वापरतात, म्हणजेच लहान हुक आणि शॉर्ट लॅच विणकाम सुया, ज्याचा हेतू अनलॉपिंग प्रक्रियेदरम्यान लूप ट्रान्सफरचे प्रमाण कमी करणे आहे. सुई जितकी लहान असेल तितके, डायल सुईची जुनी पळवाट कमी असते जेव्हा ती सुईला अनलॉप केली जाते आणि सुई सिलेंडर सुईच्या जुन्या लूपमधून हस्तांतरित करणे आवश्यक असलेल्या धाग्याचे प्रमाण कमी असते. तथापि, हस्तांतरणाची घटना अद्याप अपरिहार्य आहे. हे हस्तांतरणाच्या प्रमाणात बदल आहे आणि कपड्यांच्या समस्येचे निराकरण केवळ स्थानिक आहे, मूलभूत समाधान नाही.

या समस्येचे निराकरण करण्यासाठी आणखी एक लहान मशीनने आणखी एक पद्धत स्वीकारली आहे. कल्पना अशी आहे: लूप हस्तांतरण अपरिहार्य असल्याने ते होऊ द्या. अनलॉपिंग प्रक्रियेदरम्यान लूप ट्रान्सफरचे परिणाम उलट करण्यासाठी लूप ट्रान्सफर संपल्यानंतर आणखी विणकाम क्रिया जोडणे हे सर्व केले पाहिजे. पद्धत अशी आहेः जेव्हा डायल सुई आणि सुई सिलेंडर सुई लूपिंग पूर्ण करतात आणि पुढील विणकाम कृती प्रविष्ट करतात, तेव्हा डायल सुई श्वसनमार्गाची कृती करू द्या, आणि त्याच वेळी सिलेंडर सुईला खाली जाणा dilid ्या आणि सुईच्या लूपच्या हस्तांतरणाच्या सुईच्या पळवाटात पळवून नेले जाऊ शकते. डायल सुई आणि सिलेंडर सुई.

पोस्ट वेळ: ऑक्टोबर -09-2021